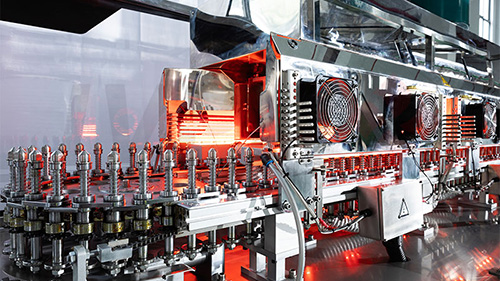

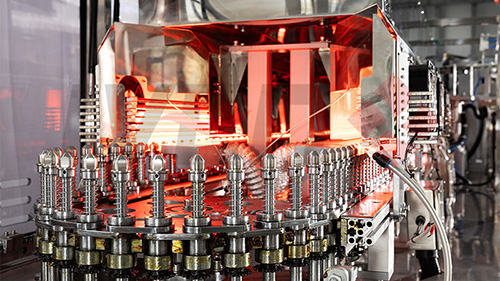

Liña de produción de solucións de botella IV PP

A liña de produción de solucións de botella IV automática de PP inclúe equipos de 3 conxuntos, máquina de inxección de preformas/colgador, máquina de soplado de botellas, máquina de recheo de lavado. A liña de produción ten a característica do automático, humanizado e intelixente cun rendemento estable e un mantemento rápido e sinxelo. Alta eficiencia de produción e baixo custo de produción, cun produto de alta calidade que é a mellor opción para a botella de plástico de solución IV.

Máquina de inxección de preformas/colgador+ Máquina de soplado de botellas+ Máquina de selado de lavado

| Item | Modelo de máquina | |||||

| CPS4 | CPS6 | CPS8 | CPS10 | CPS12 | ||

| Capacidade de produción | 500ml | 4000bph | 6000bph | 8000bph | 10000bph | 12000bph |

| Altura máxima da botella | mm | 240 | 230 | |||

| Altura máxima da preforma (con pescozo) | mm | 120 | 95 | |||

| Aire comprimido (m³/min) | 8-10bar | 3 | 3 | 4.2 | 4.2 | 4.5 |

| 20 bar | 2.5 | 2.5 | 4.5 | 6.0 | 10-12 | |

| Auga arrefriada (m³/h) | 10 ° C (presión: 3,5-4Bar) 8HP | 4 | 4 | 7,87 | 7,87 | 8-10 |

| Auga refrixerante | 25 ° C (presión: 2,5-3bar) | 6 | 10 | 8 | 8 | 8-10 |

| Peso | T | 7.5 | 11 | 13.5 | 14 | 15 |

| Tamaño da máquina (con carga de preformas) | (L × W × H) (mm) | 6500*4300*3500 | 8892*4800*3400 | 9450*4337*3400 | 10730x4337x3400 | 12960 × 5477 × 3715 |

| Item | Modelo de máquina | ||||

| XGF (Q)/30/20/20 | XGF30/30/20/20 | XGF (Q)/36/30/36 | XGF (Q)/50/40/56 | ||

| Capacidade de produción | 100ml | 7000bph | 7000bph | 9000bph | 14000bph |

| 500ml | 6000bph | 6000bph | 7200bph | 12000bph | |

| Tamaño da botella aplicable | ml | 50/100/250/500/1000 | |||

| Consumo de aire | 0,5-0,7MPA | 3m3/min | 3m3/min | 3m3/min | 4-6m3/min |

| Consumo de WFI | 0,2-0,25MPA | 1-1.5m3/h | |||

| Peso da máquina | T | 6 | 6.5 | 7 | 9 |

| Tamaño da máquina | mm | 4,3*2.1*2.2 | 5,76*2.1*2.2 | 4,47*1,9*2.2 | 6,6*3,3*2.2 |

| Consumo de enerxía | Motor principal | 4 | 4 | 4 | 4 |

| Oscilador de captura | 0,5 | 0,5 | 0,5 | 0,5*2 | |

| Aire iónico | 0,25*6 | 0,25*5 | 0,25*6 | 0,25*9 | |

| Motor transportador | 0,37*2 | 0,37*2 | 0,37*2 | 0,37*3 | |

| Placa de calefacción | 6*2 | 6*2 | 6*2 | 8*3 | |

Envíanos a túa mensaxe:

Escribe a túa mensaxe aquí e enviala