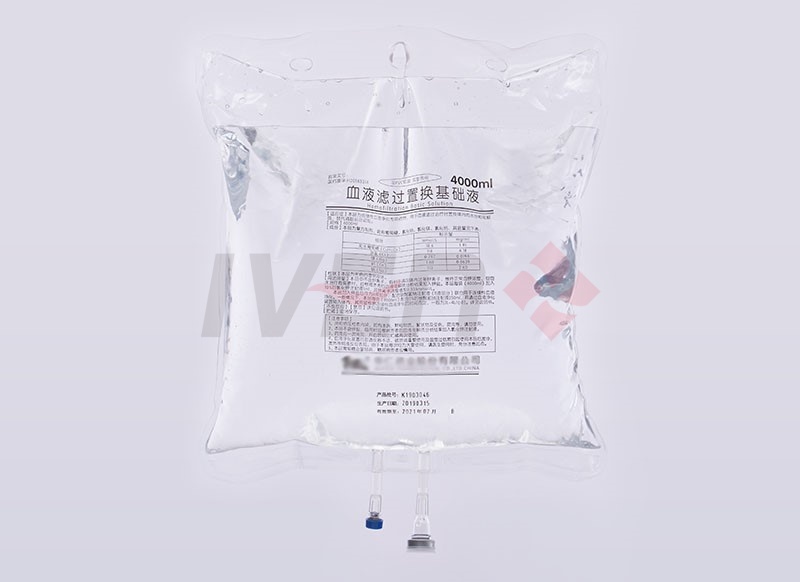

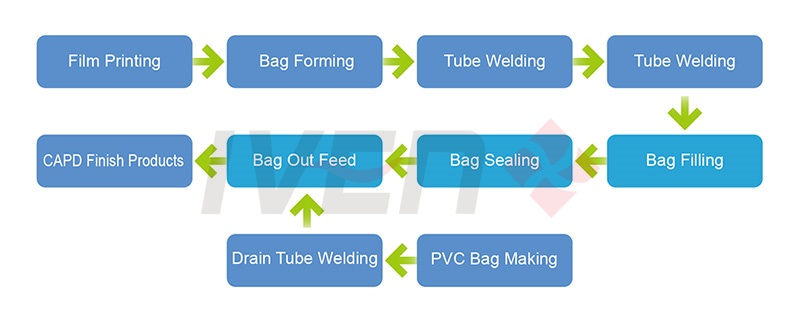

Liña de produción de solucións de diálise peritoneal (CAPD)

O nosoLiña de produción de solucións de diálise peritoneal, con estrutura compacta, ocupando pouco espazo. E pódense axustar e gardar varios datos para soldadura, impresión, recheo, CIP e SIP, como temperatura, tempo, presión, e tamén se poden imprimir segundo sexa necesario. O accionamento principal combinado por servomotor con correa síncrona, posición precisa. O medidor de fluxo másico avanzado proporciona un recheo preciso e o volume pódese axustar facilmente mediante a interface home-máquina.

Para a impresión, formación, recheo e selado de bolsas con solución CAPD, soldadura de tubos, máquina de fabricación de bolsas de PVC.

A soldadura periférica con estrutura de molde dobre aberto e o molde de fluctuación está equipado cunha placa de arrefriamento, facendo que o molde de fluctuación teña a mesma temperatura e garantindo que o equipo no proceso de moldeo e a parada non se cozan no material da membrana quente; Mellora a calidade do produto.

Tubo de calefacción e termopar en placa de calefacción de aliaxe de aluminio, a calefacción e a transferencia de calor son uniformes, o control da temperatura é preciso, reduce a perda de calor, non aparecerá a temperatura real e a temperatura mostrada non será consistente, para garantir a taxa de cualificación da soldadura.

100 % de utilización da película, sen bordos residuais entre bolsas e grupos.

O molde de formación está especialmente deseñado. A última bolsa formada do primeiro grupo cortarase xunto coa primeira bolsa formada do segundo grupo. Isto é axeitado para arrastrar a película ao estirar as bolsas. Só un sistema pode garantir que o estiramento da película e o estiramento da bolsa se realicen de forma sincrona. (Garante a mesma lonxitude de película tensada en cada grupo, é dicir, non hai bordo de desperdicio entre os diferentes grupos; os fabricantes nacionais existen bordos de desperdicio entre cada grupo).

Ao cambiar o molde para diferentes especificacións de produtos, só é necesario cambiar o molde superior, o molde inferior é un molde xeral axustable, o que pode aforrar moito tempo de depuración da substitución. O molde de formación está feito con materiais especiais e procesos especiais de fabricantes de moldes especiais, garantindo que non marca a calidade e a vida útil de 100 millóns de bolsas.

Segundo as características da soldadura de plástico, a soldadura en frío debe realizarse inmediatamente para darlle forma despois de dúas soldaduras a alta temperatura. Isto pode garantir a firmeza da soldadura do plástico e darlle unha boa aparencia. Polo tanto, os segundos portos de soldadura necesitan soldadura en frío, cunha temperatura de soldadura á temperatura real da auga de refrixeración (15 °C-25 °C), o tempo e a presión son axustables.

Cun deseño patentado, a estación de eliminación de bordos de refugallo é sinxela e fiable, cunha alta taxa de paso de ata o 99 % e superior. As varillas guía superior e inferior suxeitan a película de refugallo despois de formar a bolsa e a rasgan mediante un cilindro guía para completar a formación da bolsa. O bordo de refugallo triangular é recollido por un dispositivo especial. A estación automática de eliminación de bordos de refugallo non só pode reducir os efectos negativos do rasgado artificial, senón que tamén garante unha boa forma da bolsa.

Adopte o sistema de medición do caudalímetro másico E + H e o sistema de recheo a alta presión.

Unha bomba de control de frecuencia controla a presión, usa o tubo de silicona médica resistente a alta presión para conectar a tubaxe, mantemento sinxelo, sen limpeza de puntos mortos.

Alta precisión de recheo, sen bolsa e sen bolsa cualificada, sen recheo.

Os cabezales de recheo adoptan tecnoloxía patentada de selado de superficies lisas, sen contacto cos portos entre as paredes, polo que non hai fricción para xerar as partículas; tamén evita o desbordamento de solución causado polo cambio de tamaño dos portos para que os portos non selen cos cabezales de recheo.

Adopta un control PLC avanzado e un método de terminal de válvulas integrado, un circuíto simple, unha reacción de operación rápida, un funcionamento seguro e fiable. A parte de recheo está integrada coa parte de selado nunha soa unidade, só precisa un sistema de control eléctrico e unha unidade de operación de interface home-máquina; redúcese polo menos un operador, evitando as desvantaxes como a incompatibilidade entre dous operadores e aumentando a seguridade e a fiabilidade do equipo.

Pantalla táctil que opera todos os controles de temperatura con precisión. En particular, dá pequenas flutuacións nos momentos de arranque e parada, a tolerancia pode ser de ±1 ℃.

O panel de impresión instálase na placa de aluminio mediante un parafuso de aceiro inoxidable, evitando que a rosca do burato se solte na placa despois dun uso a longo prazo.

O rolo de película colócase mediante unha tensión uniforme desde os 4 lados para garantir a tensión da película e un funcionamento suave. Os lados esquerdo e dereito do rolo de película están fixados pola placa de posicionamento axustable para garantir a velocidade e a precisión da alimentación.

A estación de prequecemento e a estación de selado por calor adoptan unha sonda de agulla con resorte para detectar a temperatura do molde, instalación e desmontaxe cómodas, incómodas de romper, tolerancia dentro de ± 0,5 ℃.

Cambie a forma de colocación do selado para protexer o cilindro e evitar o quecemento a longo prazo.

Cableado externo profesional, separa o cable seguindo diferentes clasificacións, boa aparencia e mantemento cómodo.

Fixe o molde inferior, pero garde a placa de arrefriamento para protexer a película cando a máquina se apague.

A selaxe térmica circundante adopta un molde especial, instala a placa de arrefriamento do molde superior con resorte.

Engada o sistema de alimentación automática para resolver o problema de bloqueos e atascos, reducindo a intensidade do traballo. Engada o dispositivo de limpeza e recuperación do vento iónico para mellorar a claridade do produto.